(观看视频时建议全屏播放并关闭静音)

SPC统计过程控制图的概念:

SPC统计过程控制图(Control Chart)又叫管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

根据ISO8258:1991对休哈特控制图的定义,控制图是一种将假设检验理论应用于控制制造过程的图上作业法。控制图表示过程现状的样本信息与所考虑过程固有变差所建立的控制限进行对比,首先用来帮助评估一个过程是否已经达到或继续保持在具有适当规定水平的统计控制状态,然后在生产中,通过产品或服务质量的连续记录去获得并保持产品或服务的控制和高度稳定性。

SPC控制图的发展及应用历史:

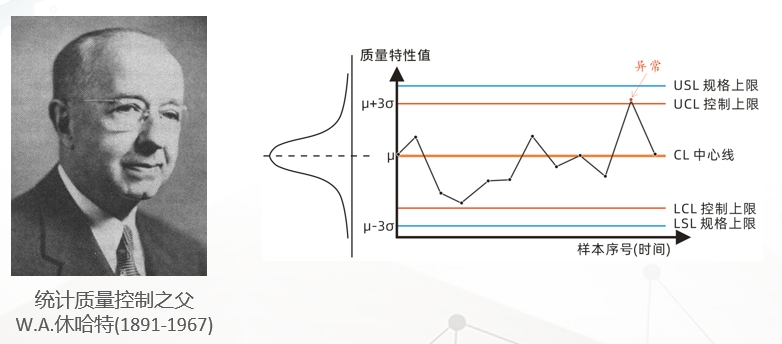

1924年5月16日,美国贝尔电话实验室的休哈特提出世界上第一张控制图—p图,随着这张控制图以及其中有关过程控制理论的提出,标志着著名的SPC理论的诞生。SPC理论从创立到今天已有百年历史。

SPC理论创立之初,恰逢美国大萧条时期,当时SPC理论无人问津。二次世界大战时,SPC理论在帮助美国军方提升武器质量方面大显身手。二战后,虽然美国工业品无竞争对手,产品横行天下,但SPC在美国并没有得到广泛重视。

英国在1932年,邀请休哈特博士到伦敦主讲统计品质管制,英国人将统计方法应用到工业制造方面。

日本二战战败后被美国接管,为了帮助日本的战后重建,美国军方邀请戴明博士帮助提升日本工厂管理水平,戴明同时将SPC理论带给日本企业。1980年日本已居世界质量与劳动生产率的领导地位,其中一个重要的原因就是SPC理论的应用。1984年日本名古屋工业大学调查了115家日本各行业的中小型工厂,结果发现平均每家工厂采用137张控制图。

我国于80年代开始推行SPC控制图,先是在军工、汽车和外资企业中推行采用,后来逐渐被越来越多的企业应用。

我国著名质量管理学专家北京科技大学张公绪教授于1980年创建选控图系列,于1981年提出通用图,1982年张公绪教授又提出世界上第一个统计质量诊断理论——两种质量诊断理论,突破了传统的美国休哈特统计质量控制理论,开辟了统计质量诊断的新方向。

SPC控制图的原理:

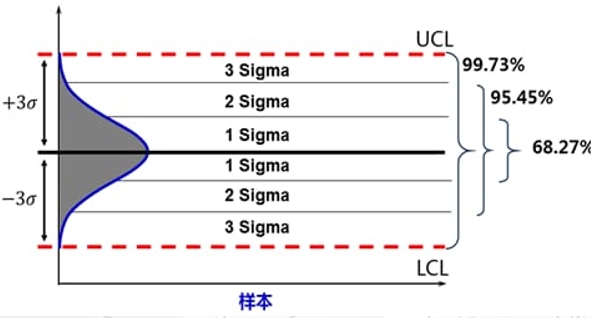

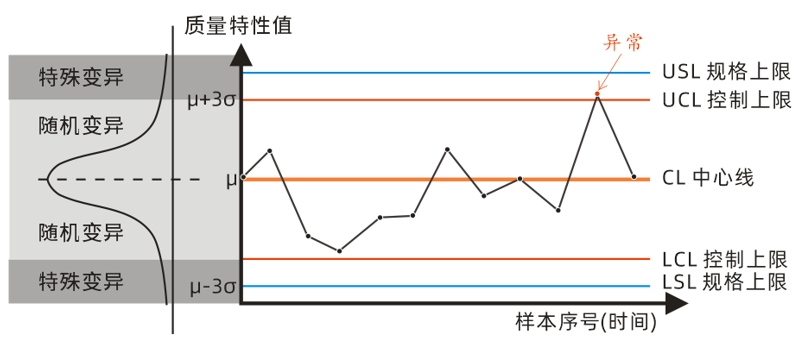

SPC控制图的原理是通过收集和分析数据,利用控制限和 ±3σ 原理来监控生产过程,及时发现异常波动,并采取措施预防和纠正问题,以确保生产过程的稳定性和质量。

SPC控制图的前提就是过程要稳定受控,样本测量数据服从正态分布。过程通常只含有随机变异因素,产生的数据数据中有99.73%的数据落在控制限内,0.27%的数据落在控制限外。

控制限:是从实际生产出来的产品中抽取一定数量的产品,进行检测,从所得观测值中计算出来样本均值和标准差。以样本均值加3个标准差的值作为上控制限:UCL;以样本均值减3个标准差的值作为下控制限:LCL;

中心线:以样本均值作为中心线。上下规格限以及上下控制限应以中心线为中心而对称。

过程处于受控制状态并不代表能满意客户需求,因此,SPC控制图还可以增加上、下规格限,规格限通常是根据客户要求来定的,或者在产品设计时定的产品规格要求。

规格限:是用以规定质量特性的最大(小)许可值。其中最大许可值为上规格限:USL;最小许可值为下规格限:LSL。

SPC控制图是根据稳态下的条件(人、机、料、法、环、测量)来制定的。如果上述条件变化,例如操作人员更换或通过学习使操作水平显著提高、设备更新、采取新型原材料或更换其他原材料、改变工艺参数或采用新工艺、环境改变等,相当于过程发生了变化,这时,SPC控制限也必须重新制定。由于控制图是科学管理生产过程的重要依据,所以,每经过一段时间的使用后,应重新抽取数据,进行计算,加以分析。

两种错误风险:

SPC控制图就是一个预警系统,预警系统都会存在两类风险:

第一类风险是虚报警风险(被称为第一类错误或α错误)。

第二类风险是漏报警风险(被称为第二类错误或β错误)。

两类错误不能同时避免,减少第一类错误,就会增加第二类错误,反之亦然。

第一类错误(α错误):

把正常判为异常,认为普遍原因所造成的变差是由于特殊原因所产生的。

第一类错误为当过程实质上仍保持于控制状态,但有些点落入控制限范围外,因此得到错误结论:过程失控,造成了企图寻找根本不存在问题的原因的损失。

休哈特控制图系统只考虑第一类错误,以3个标准差