(播放时建议屏幕最大化并关闭静音)

统计过程控制的英文全称是Statistical Process Control,简称SPC。指对过程中的各个阶段依据计划收集的数据进行统计及管制图分析,以达到预先防止、避免浪费的控制要求,确定过程在主动管制状态之下。

统计过程控制的起源要提起一个人:休哈特博士。休哈特是美国物理学家、工程师和统计学家,也被称为统计质量控制之父。休哈特在1918年至1924年担任西部电气公司的工程师,后来在贝尔电话实验室担任技术人员直到退休。

休哈特博士在贝尔电话实验室成立的过程控制研究小组,通过大量的实践与有效性验证,于1924年提出了第一张控制图—不合格率(p)控制图,这便是统计过程控制的起源,因此,统计过程控制图又称休哈特控制图。休哈特认为,产品质量不是检验出来的,而是生产出来的,质量的控制重点应放在制造阶段,从而将质量管理从事后把关提前到事前控制。

休哈特的另一个著名的成就是他提出的“计划 — 执行 — 检查 — 行动循环”的观点,后来被戴明博士改进及积极推广,成为著名的PDCA戴明环。PDCA循环包括计划你想要做的事,执行计划,研究结果,进行纠正,然后再开始新的循环,如此持续改进。

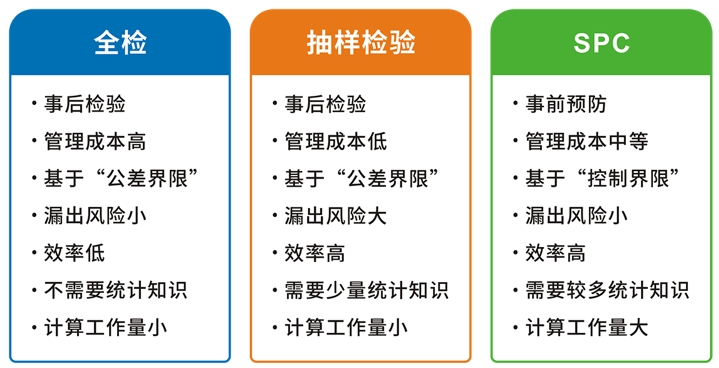

SPC与全检/抽样检验的区别:

抽样检验是通过抽样来减少检验工作的规模显著降低了检验的成本,尤其适合于破坏性测试。缺点是会存在误判,漏检风险大。另外,抽样检验需要制定好抽检计划和文件编制,需要懂一些关于样本大小、显著水平、抽样分布等假设检验统计知识。相对而言,抽样检验的计算量也并不多。

SPC统计过程控制是建立于统计学为基础的事前预防管理。SPC使用控制图来直观地监控过程的状态,确定生产过程在主动管制的状态,以控制产品的变异。SPC不仅漏出风险小,效率高,并且管理成本远远低于全检。但是,SPC需要较多的统计知识,计算工作量大,通常我们可以借助Minitab软件来计算数据以及绘制控制图,减少统计工作量。

SPC的关键词:

SPC统计过程控制从名称上我们总结出四个关键词:

“S”:统计。第1个关键词是“数据统计”,表示用什么方法和理论;

“P”:过程—第2个关键词是“监控过程”,表示做了什么;

“C”:控制—包括着两个关键词,即:

第3个关键词是“主动管制”,表示使过程处于什么状态;

第4个关键词是“控制变异”,表示达到什么目标。

SPC的四大特性:

1) 是一种直观的分析控制工具。

控制图是有效管控过程保持处于可接受和稳定的水平的管理工具,管理人员可以直观地检查生产过程有无异常变化。控制图的点都在管制界限內侧,并没有特别排法时,就判断生产过程正常,这时的生产过程称为过程在管制状态;如有点超出管制界限外,或在界限内侧出现特别排法时,就可判断生产过程异常。

2)是对过程进行事前控制的工具。

传统的依赖对事后的成品检验的质量控制方法,包括对不良品的生产、返修、报废,往往会造成浪费。SPC是通过收集过程的信息,加以分析,判定过程是否处于受控制内的稳定状态,通过对过程事前预测并采取措施的方法。

3)用于对过程的特性进行控制。

有的产业、产品或过程比较复杂,其特性的数量可能会较多,通常SPC大都针对产品或服务的特殊特性进行控制。

4)必须基于有效的数据收集。

错误的抽样方式或数据将导致错误的推论和决策。有效的数据收集来源必须基于现场现物现实的“三现原则”,依据控制计划、操作规程文件和真实记录的方式收集而来,必须能真实体现生产过程的实际信息。