定性分析是在逻辑分析、判断推理的基础上,对客观事物进行分析与综合,从而找出事物发展的内在规律性、以确定事物的本质。尤其是遇到难以计量的状况,定性分析方法能发挥重要作用。

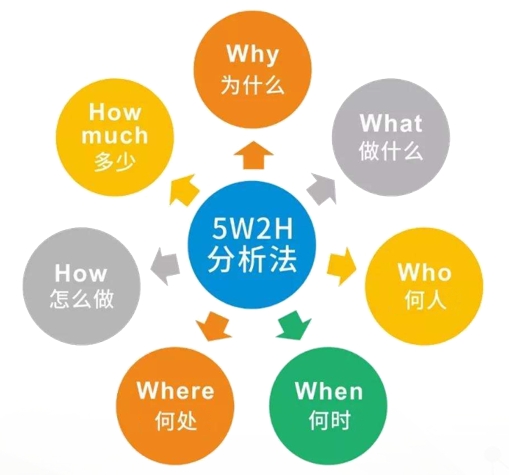

常用定性分析工具如:标杆管理、5WH分析法、5个Why法、鱼骨图法、头脑风暴法等。

(一) 标杆管理。

标杆管理是美国施乐公司于1979年首创,西方管理学界将其与企业再造、战略联盟一起并称为20世纪90年代三大管理方法。

标杆管理又称“基准管理”或者“水平对比分析”,其本质是不断寻找最佳实践,以此为基准不断地“测量分析与持续改进”。 其核心就是以行业最高标准或是以最大竞争对手的标准作为目标,来改进自己的产品(或服务)和工艺流程。

标杆管理可以分为以下四种类型:

1) 内部标杆管理。

辨识企业内部最佳职能或流程及其实践,然后推广到企业的其他部门。但是单独执行内部标杆管理的企业往往只具内向视野,容易产生封闭思维。因此,在实践中内部标杆管理应该与外部标杆管理结合起来使用。

2) 竞争标杆管理。

以竞争对象为基准的标杆管理。这类标杆管理的实施较困难,原因在于竞争企业的信息不易获得。

3) 职能标杆管理。

标杆的基准是外部企业(但非竞争者) 及其职能或业务实践。由于没有直接的竞争者,因此合作者往往较愿意提供和分享技术与市场信息。

4) 流程标杆管理。

以最佳工作流程为基准进行的标杆管理。这类标杆管理可以跨不同类组织进行。它一般要求企业对整个工作流程和操作有很详细的了解。

标杆环

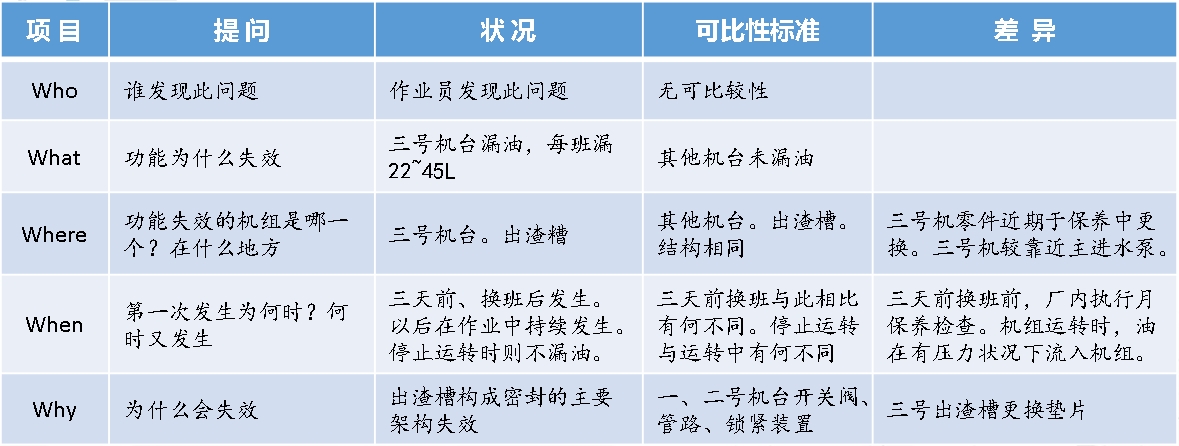

5WH分析案例:

生产黄豆油的KJL食品加工厂有三套滤油设备,有一天三号滤油机严重漏油了,地上到处是油。

厂长猜测漏油可能是阀开关因震动而松掉导致的。但机修工检查管路、开关阀、滤油室的内外壁后也没找出问题,于是推测地上的油是由其他地方泼倒出来的。

第二天漏油事件又发生了,另一名机修工找到了漏油的地方在出渣舱,但检查并更换了新的缝隙垫片后仍然漏油。

第三天还是没人找出问题的真正原因。

厂长回顾对于此问题的解决过程,认为厂内人员很大程度是根据自己的经验、过去类似问题的解决方法以及一时的灵感,而做一些不必要的工作,于是,厂长运用5W2H进行思考。

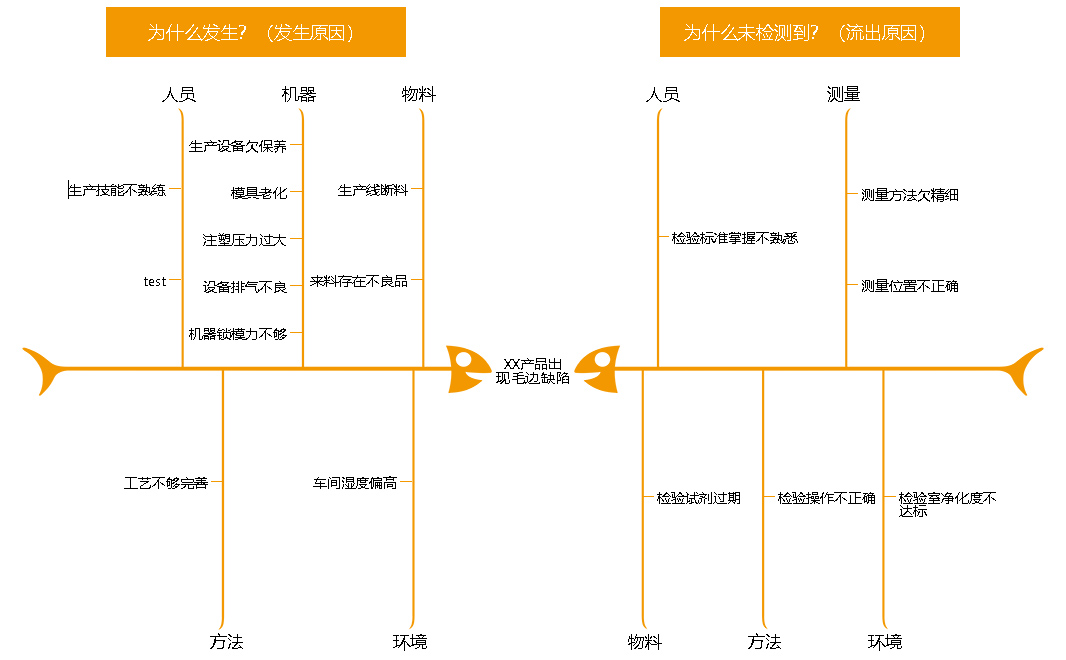

2)通过头脑风暴,分别对各层别类别找出所有可能原因(因素)

注意:头脑风暴时对事不对人,应尽可能多而全地找出所有可能原因。

另外,大要因必须用中性词描述(不说明好坏),中、小要因必须使用价值判断(如某某不良)

3)将找出的各要素进行归类、整理,明确其从属关系

注:如果某种原因可同时归属于两种或两种以上因素,请以关联性最强者为准(必要时考虑三现主义:即现时 到现场看现物,通过相对条件的比较,找出相关性最强的要因归类)。

4)分析选取重要因素

选择原则:选取重要原因时,不要超过7项,且应标识在最未端原因。

5)检查各要素的描述方法,确保语法简明、意思明确。

(五) 头脑风暴法。

头脑风暴法又称智力激励法、BS法、自由思考法,是一种激发性思维的方法。

头脑风暴法主要由小组人员在正常融洽和不受任何限制的气氛中以会议形式进行讨论、座谈,打破常规,积极思考,畅所欲言,充分发表看法。

* 庭外判决原则。对各种意见、案的评判必须放到最后阶段,此前不前对别人的意见提出批评和评价。认真对待任何一种设想,而不管其是否适当和可行。

* 欢迎各抒己见,自由鸣放。创造一种自由的气复,激发参加者提出各种荒诞的想法。

* 追求数量,意见越多,产生好意见的可能性越大。

* 探索取长补短和改进办法。除提出自己的意见外,鼓励参加者对他人已经提出的设想进行补充、改进和综合。

* 循环进行。

* 每人每次只提一个建议。

* 没有建议时说“过”。

* 不要相互指责。

* 可以使用适当的幽默。

* 鼓励创造性。

* 结合并改进其他人的建议。