OEE,全称Overall Equipment Effectiveness(全局设备效率),是TPM管理的一个独立且重要的生产性能重要度量工具,它旨在衡量实际生产能力与理论产能之间的比率,用于监控、评估和提高生产过程的有效性。

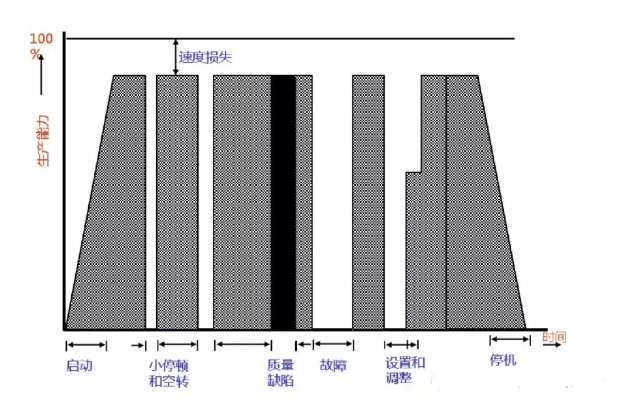

导致OEE设备综合效率较低的六大损失:

(一)停工和故障的损失:

设备失效需要执行维护操作。

其原因有:

- 机器过载

- 螺钉和螺帽松开

- 过渡磨损

- 缺少润滑油

- 污染物

(二)换装和调试的损失

从一种产品到另一种产品换产的时间损失,或运行时对设置的改动。其原因有:

- 移交工具

- 寻找工具

- 安装新工具

- 调节新设置

(三)空转和瞬间停机的损失

由于小问题引起的短暂中断。其原因有:

-零件卡在滑道里

-清除碎屑

-感应器不工作

-软件程序出错

(四)降低速度的损失

设备在低于其标准设计速度运行导致的损失。其原因有:

- 机器磨损

- 人为干扰

- 工具磨损

- 机器过载

(五)生产次品的损失

由于报废、返工或管理次品所导致的时间损失。其原因有:

- 人工错误

- 劣质材料

- 工具破损

- 软件程序缺陷

(六)启动稳定的损失

设备从启动到正常工作所需要的时间。其原因有:

- 设备要平缓加速到标准速度

- 烤箱需升温到设定温度

- 去除多余的材料

- 处理相关原料的短缺